风电是他们镶在大海上一颗颗闪烁的“中国星”

更新时间:2017-07-12

中国制造2025•企业在行动

----来自上海中交第三航务工程局有限公司的报道

前不久,当记者在上海采访时,打开中交第三航务工程局有限公司《海上风电》画册扉页,看到了这样的

文字——

从承建亚洲首个海上风电

示范项目

到建成中国离岸最远的

海上风电场

从敢吃螃蟹的第一人

到科技创新独领风骚

十年一剑,品牌之师

成就国内海上风电领域旗舰

驭风行舟,中流砥柱

撑起国内海上风电半壁江山

激情的文字,振奋人心的话语,记者通过扉页的介绍,看到画册里那一张张精美的图片,特别是蓝色大海里那一座座风力发电机就像中国“神针”一样纹丝不动。如果从海天一色的整个空间去看,它们更像一颗颗闪烁的“中国造”恒星镶在整个海洋之中,蔚为壮观,宛若一幅美丽的风景。

随着画面的推移,一个个雄伟的施工场面与建设团队日夜奋战在大海上的镜头,又随即出现在记者面前,采访他们的思路也越来越清晰。

自主研发“三航风范”号,国内首艘2400吨风电船启航

迎宾墙上可以看到用近百幅功臣照片张贴成“通途达天下”五个大字

镜头聚焦:在中交第三航务工程局有限公司一面迎宾墙上,用近百幅功臣照片张贴成“通途达天下”五个大字,从中可以看出他们不畏艰难、迎难而上、爱岗敬业、甘愿奉献的拼搏和乐观精神。

其实,在记者走进这家公司,经过深入采访,了解到他们的业务并不是只有海上风电安装工程项目,还有港口航道、船坞、道路桥梁、铁路和轨道交通、市政、房屋建筑、水利堤坝、隧道工程等建造业务,但最能吸引记者眼球的还是海上风电工程。

记者对此感兴趣,并不是因为海上发电仅仅是国内新的发电项目,而是刚开始接触这项新业务工程时,中交第三航务工程局有限公司如何攻坚克难,如期完成工程项目有非常大的困难,毕竟,在海洋中安装风力发电设备,必须要有周密的科学性与先进的技术与相关的设备等方面相配套。刚开始,他们不仅没有太多的海上风电工程安装相关的经验,连相关的技术资料也少之又少。

“怎么办?我们面临着这个项目,虽然感到困难很多,但是,这个项目的发展潜力很大,也是国家电力迎来的新机遇。”中交第三航务工程局有限公司船机部总经理、教授级高级工程师沈火群向记者描述当时领受这个任务的情景。

沈火群期待国内科技部门与企业进行联合,攻坚克难,研发出国际上现有的或更先进的设备

记得在2007上海国际风能大会暨技术和展览会新闻发布会上传出消息,国内首个海上风电场——上海东海大桥海上风电场日前已正式立项,正报国家有关部门核准并将于2010年上海世博会开幕前正式并网发电后,国内外相关企业都想争夺这杯“羹”,最后,经过多次筛选和竞标,中交第三航务工程局有限公司靠仅凭实力获得了这个项目,令公司上下一片欢腾。获得了项目如何去实施完成呢?

虽然其他的新项目实施都是摸着石头过河,最终取得项目的成功,但是,公司“一班人”与各部门负责人、科技人员等依然是进行了广泛深入的可行性方案研究,并满怀信心能完成这个任务。

为此,他们在施工准备前期,多次考察东海大桥海上风电工地所在位置,不断地从最北端距离南汇嘴岸线至最南端距岸线进行水文和地貌进行勘探,包括海上的风速以及抗台风防灾等。之后,通过现场考察,又不断地修改施工方案、调整施工组织设计,直到满意为止。

根据当时的技术条件,三航局推出了海上风电整机安装方案,要完成这一项目海上风电安装必须要求一艘特殊的工程船,而公司现有的工程船却不能担负起海上风电安装任务。

没有海上风电工程船,海上风电场就无法如期动工,海上风电场不可能在2010年上海世博会开幕前正式并网发电。公司领导班子面对新的难题,决定克服种种困难并根据工程实际特点和要求,进行自主研发,原三航局船机部总经理贺永康亲自担任这次自主研发海上风电工程船的总指挥。

于是,在贺永康的带领下,研发小组通过各种渠道搜集国内外相关资料、查证各类工程船设计方案,然后,进行一个环节又一个环节的尝试与多次验证。终于,功夫不负有心人,经过一年半的时间,国内第一艘2400吨的海上风电工程船“三航风范”号,在他们自主研发下建造成功了。

“‘三航风范’号能在短时间内成功研制出来也得益于改革开放以来我国装备制造业水平的大幅提高,我们深切地感觉到,我国自主研发的大环境越来越好。”沈火群深有感触地说。

蓝色大海里那一座座风力发电机就像中国“神针”一样纹丝不动

为大海安装蓝色风电之星,上海夜空更明亮

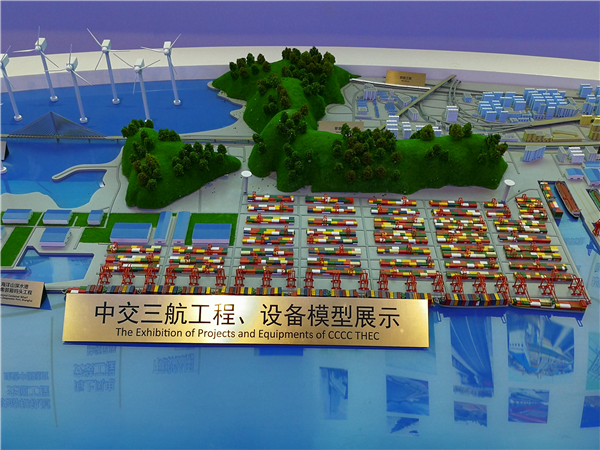

中交三航工程、设备模型展示

镜头聚焦:在中交第三航务工程局有限公司展示厅里,海上风电场模型所展示的风力发电机,犹如一颗颗闪烁的星星在那里述说着美丽的故事。

万事俱备,只欠东风。按照海上风电工程计划,施工位置在临港新城至洋山深水港的东海大桥两侧1000米以外沿线,最北端距离南汇嘴岸线近8公里,最南端距岸线13公里,场址范围海域面积14公里,全部位于上海市境内。由34台国产3MW离岸型风电机组成,总装机容量10.2万千瓦,单机容量不低于2000千瓦。风电场90m高度处年平均风速为8.6/s,年平均风功率密度为661.7/m2,年有效风速小时数8248h(3.5~25m/s),年主风向基本为E-SSE方向,设计年等效复核小时数2600h,发电量可达2.67亿千瓦,可供上海20多万户居民使用一年。输送方式由海上风电场所发电能将通过海底电缆输送回陆地。

“面对这个项目,我们在刚开始是缺少应有的设备,现在,我们已把需要的设备研发出来了,那么,我们又应该怎样圆满的去完成这个项目?我们的广大职工能否让新装备发挥应有的效能?这项工程是代表着我国第一个大型海上风电示范项目在我们手里能不能成功?所以,当时,公司上下也是有压力的。”沈火群脸色有些严肃起来。

是的,对他们来讲,虽然在其他工程有足够的经验,但是面对国家这个有标志性的大型工程项目,没有压力是不可能的。毕竟这是国家863计划、国家发改委项目、国家自然基金等资助下,东海大桥海上风电示范工程联合国内科研、设计、制造、施工和运行等30多家单位协同攻关,通过自主创新确定的震国威的重大项目。此时,作为施工单位,中交第三航务工程局有限公司是否能顺利如期完成任务,可谓事关重大,影响极远。

为了保质保量又安全地在规定的时间内完成海上风电场建设任务,他们对公司上下再次进行思想与技术全方位的总动员,特别是在海上风电场施工一线,公司总部分别专门派出技术和政治思想等人员与一线的广大职工一起冒酷暑抗寒冬,迎海风、战海浪,手把手的监控设备使用程序以及设备发挥效能情况,以确保人员与设备安全。公司领导也时常不断地检查相关内容,促使在大容量海上风电机组、海上风机平台、海上风机整体安装等一系列的过程中,万无一失。尽管这样,在工程实施中,新的问题还是出来了,那就是在大海里用打桩船沉桩时需要一种冲击锤。原来常规使用的国内普通的柴油打桩锤由于过热问题无法解决,效率大幅下降甚至无法使用,严重影响整个工程的建设进度。

海风在吹,海浪在涌,亚洲首个海上风电场就是在这种情况下,公司想方设法战胜种种困难,加快国家重大工程项目建设。终于,在上下齐心协力共同努力中,如期完成了优质的国家工程。在人们望着那一座座安装在大海里的风叶,就像一颗颗闪烁的星星一样,在2010年上海世博会开幕前,通过海底电缆发出一股电流照亮了上海夜空。

“中国造”驶出国门,自主研发还须攻坚克难

从工程分布图上可以看到他们的工程已分布在国内以及世界各国的部分角落

镜头聚焦:在中交第三航务工程局有限公司工程分布图上,可以看到他们的工程已分布在国内以及世界各国的部分角落。在介绍公司的整体规划时,作为80后的公司主管汪峥非常熟悉地给记者讲着每一个工程的建设成就,犹如一个个年轻的梦飞向世界的每一个角落。

回顾过去,亚洲第一个海上风电场以采用国际首例高桩承台基础结构,运用国内首例、国际领先的整体运输安装技术,在上海东海大桥附近成功建成后,公司很快把这个项目列为海上风电的旗舰,总结出了国内海上风电场目前存有的三种基础结构形式:高桩承台结构、单桩结构以及导管架结构,并成为这三种基础结构型式施工领域的领军者,为今后的海上风电建设打下了良好的坚实基础。

在采访过程中,沈火群与同事带领记者一行又来到该公司展示厅,在这里,记者对上海东海大桥海上风电场等更多大型工程有更深的了解,特别是海上风电工程——上海东海大桥海上风电示范项目,这是我国第一个大型海上风电示范项目,也是欧洲以外的第一个海上风电项目。

据了解,东海大桥海上风电场在新技术、新材料、新工艺、新方法“四新”运用上取得了一定成果。项目采用全球独一无二的“高桩承台型式基础”设计,相比其他海上风机基础结构,具备结构安全性能高、施工方便、施工风险小、风机基础结构容易实现等优点。项目独创具有东海海域特色的风机整体吊安装技术,即采用国内首创的“工程驳上整体组装、海上整机运输、海上整机吊装、兼有软着陆及定位功能吊装体系缓冲着陆定位安装”工艺。对此次施工安装技术,业界都称为中交第三航务工程局有限公司是海上风电第一个“吃螃蟹者”。正是如此敢于拼搏创新成果,使此工程项目荣获了“中国电力优质工程奖”,该奖项是我国电力建设行业工程质量的最高荣誉奖。另外,建设团队还分别获得了上海市“优秀创新团队奖”等多个称号。

然而,在首战告捷的成绩面前,他们并没有沉浸在荣誉薄上,而是根据自己在工程中所遇到的问题,在开始领受其他工程建设的同时,有针对性的进行相关设备创新与研发。特别是随着海上风电的高速发展,海上风电场不断向远海发展,海上风电机组的功率不断增大,研制自升式风电安装船发展分体安装技术成为海上风电的重要发展方向。自升式风电安装船最大优势就是通过4条桩腿插入海底泥面一定深度,将船体支撑并抬离水平,形成一个稳定的工作平台,避免涌浪对船舶施工的影响。但是,国内海上风电场地质情况与欧洲不同,普遍存在深厚的软粘土地基,特别在华东、广东以及渤海湾等海域软土覆盖层厚度平均比欧洲大20m左右,因此所需的插桩深度会相当大,桩腿在如此地质条件是否“撑得住”、“拔得出”?三航局通过不懈的研究并结合工程实践,解决了这一难题,在研究吸收国外先进风电安装船技术的同时,立足国内装备制造技术,加快自主研发和创新,研制了适合我国风电场施工的具有国际先进水平的1000t自升式多功能风电安装船“三航风华”号。该船可变载荷大,可同时装载并运输两台套6MW海上风电机组;配有一台1000t主吊和一台360t辅吊,均为绕桩吊形式,起重能力强安装效率高;单腿支撑能力达3500t,预压载能力达7000t,为目前国内之最;桩腿长80m,可在最大作业水深40m的海域实现船体安全抬升作业;配置了先进的动力定位系统,船舶在风场区域可迅速移动及精准定位,定位精度高速度快。该船整体国产化率达到90%,整体性能达到国内领先、国际先进水平,是目前国内自主研制的最先进的自升式风电安装船,是为中国海上风电施工的一大重器!

目前,他们已经自主研发和建造了海上风机运输、海上整机吊装、海上分体安装等国内工程成套技术装备。如“三航风范”号风机安装专用起重船、“三航风华”号自升式海上风电安装船、海上整机运输工程驳、浅水区风电安装专用半潜驳、水上专用灌浆设备等。此外,投资了1.5亿元人民币购买了IHC-S1800、IHC-S800、MHU1200S等用于大直径单桩施工的液压冲击锤,还投资4亿元人民币,在浙江岱山建设国内首个永久性的工厂化、标准化风机组装基地,可实现3~6MW风力发电机组在码头前沿拼装,对我国海上风电的建设和发展具有重要的示范作用。

基础的建设与海上风电工程实施的深厚经验与设备自主研发的果实,促进了中国电力的快速发展。在随后的最近几年里,江苏响水风电场、上海东海大桥海上风电项目二期工程、上海东海风电5MW&3.6MW大容量样机工程、珠海桂山海上风电场示范项目、福建莆田平海湾海上风电项目、中广核如东150MW海上风电工程、华能如东海上风电项目、江苏东台200MW海上风电项目等,一个接一个的国内海上风电工程项目,让中交第三航务工程局有限公司应接不暇。

或许是公司的名气和施工技术水涨船高的缘故,其他国外的相关项目也找来了。据统计,截止目前,公司的工程地域已遍及全国各地及东南亚、中东、非洲、南美等近20个国家和地区。

艰苦奋斗,勇于创新,该公司通过多年不懈的“追逐”,海上风电领域终于揭“她”神秘的面纱,向世人展现出“她”广阔的发展前景。

就在记者结束前,中交第三航务工程局有限公司船机部总经理、教授级高级工程师沈火群说出了这样一个期待——目前,国内海上风电场的发展已经逐渐走向成熟,但是,有的设备研发还有一段长长的路要走。比如,现在在海上风电场施工所用沉放重达1000吨单桩的大型液压打桩锤,目前还是需要依靠进口设备。

“目前,咱们国内研发的液压锤还不行吗?”记者问。

“中小型液压锤国产还可以,但大型液压锤国产化还需要国内研究单位、制造厂继续共同努力。”沈火群说。

沈火群告诉记者,国内己有不少装备制造企业在研制液压打桩锤,制造水平也在不断提高,但与国外先进的技术与产品相比仍有较大差距,他期待国内科技部门与企业进行联合,为中国海上风电建设所使用的设备提供技术支持,共同攻坚克难,研发出国际上现有的或更先进的设备。

社长兼主编:陈雪芹

电 话:(010)68515135

编辑部

电 话:(010)68054816/68054837/68054838/68054839

运营部

电 话:(010)68052048

学术稿件咨询电话:

电 话:(010)64936065

新闻投稿邮箱:

zgsbgcxw@126.com

技术文章投稿邮箱:

zgsbgc@126.com

开户行

工行北京礼士路支行

户 名

《中国设备工程》杂志社

账 号

0200 0036 0902 2100 604

地 址

北京市西城区三里河一区12号楼4门3层(100045)