如何理解《设备管理体系 要求》标准的三大原则

更新时间:2017-09-21

专家解读中国设备管理标准③

中国设备管理协会标准《设备管理体系 要求》(T/CAPE 10001-2017)已于2017年6月1日正式发布。标准的概述部分明确提出:本标准规定的设备管理体系覆盖了设备的全寿命周期,是从设备的长期经济效益最大化出发,全面关注设备从规划、选型、设计、制造、购置、安装、验收、运行、维修、改造、更新直至报废的全过程。组织应在设备全寿命周期的费用、绩效和风险三方面寻求综合效果最优。而在标准的原则和总要求部分,更是明确给出了标准的三大原则,即闭环管理原则、全寿命周期价值管理原则和设备风险管理原则。从这里我们不难看出,三大管理原则是《设备管理体系 要求》标准的基石,其核心理念贯穿了标准全文。准确把握和理解三大管理原则的精神,对深入贯彻和应用标准有着非常重要的意义。

如何理解闭环管理原则?

闭环管理即PDCA闭环,是管理学中的一个通用模型,也可以说是所有管理体系运作的基本模式。《设备管理体系 要求》3.1.1 闭环管理原则描述如下:

本标准规定的设备管理体系,采用了PDCA和NDCA交替循环的运行模式,该模式适用于本标准所有过程,简述如下:

a)P——策划(plan):组织依照自身战略定位和管理需求,确立设备管理方针目标,收集所需的资源和信息,制定实现目标所需的准则和方法;

b)D——实施(do):依照策划展开工作,使实施过程受控,确保体系运行符合策划安排 ;

c)C——检查(check):通过检查,评估实施效果。对不符合项及时采取纠正与预防措施;

d)A——改进(action):监视体系运行情况,根据内部和外部变化,不断改进完善,保持体系运行的有效性、充分性和适宜性;

e)N——规范(normalize):对第一轮PDCA所形成的最优行为进行标准化管理。

实施上述过程,借助下一轮的PDCA闭环实现进一步的改善、修正和优化,循环交替。

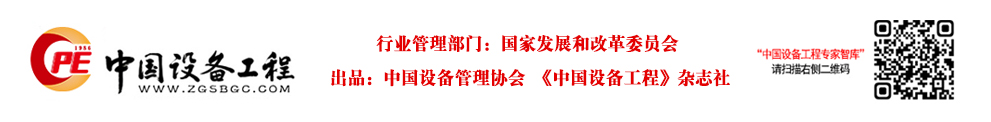

也就是说,在完成一个阶段的持续改进后,通过一个阶段对最优行为的规范化和标准化过程,作为下一轮持续改进的基础,如图1所示:

具体到《设备管理体系 要求》标准,其闭环管理原则主要体现在三个层面:

一是设备管理体系的大闭环。

从《设备管理体系 要求》的目录可以看出,它同样沿袭国际标准体系的方针目标、体系策划、实施运行、检查和绩效评估、持续改进的PDCA闭环模式,其总逻辑结构如图2所示。

二是实施运行的全寿命周期闭环。

标准的术语和定义部分,给出了设备寿命周期管理的概念,即:设备一生管理的全过程,包括设备规划、设计、制造、选型、购置、安装调试、验收、使用、维护、检查、润滑、维修和技术改造、报废等内容,又称设备全寿命周期管理。所以标准的第7章“实施与运行”,是本标准最重要也最具特色的一章,详细描述了设备全寿命周期管理闭环中各主要模块的管理要点(参看图2的中间部分),按照设备寿命周期的时间顺序,大致可分为五个板块:

板块一:前期管理和基础管理,包括7.1 设备前期管理和7.2 设备基础管理;

板块二:设备维护保养和点检,包括7.3 设备使用和维护、7.4 设备润滑管理、7.5 设备点检管理、7.6 设备状态监测和状态维修;

板块三:设备维修和故障管理,包括7.7 设备维修管理、7.8 设备故障管理、7.9 设备备件管理;

板块四:设备更新与改造,包括7.10 设备更新与改造;

第五个板块是前面四个板块的管理基础和相关要素,包括7.11 设备管理信息化、7.12 智能制造和智能维护、7.13 设备服务社会化。

三是单模块运行的PDCA闭环。

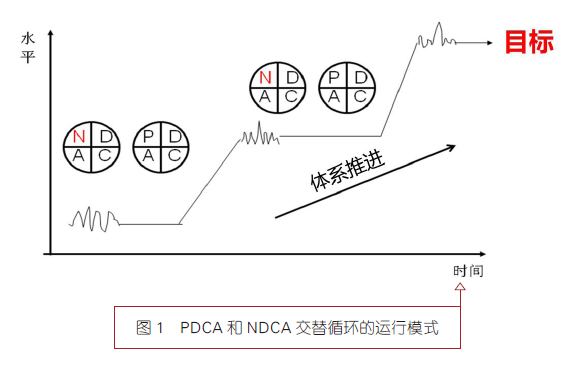

具体到某个设备管理模块,不管是设备润滑管理,还是设备点检管理,一样也存在着从策划(P),到执行(D),再到检查(C)和提升(A)的闭环过程,这样就要求我们的设备管理工作者,在推动相关工作开展时,建立闭环的思维习惯,学会从管理要求和流程、技术标准与规范、员工技能及表现、指标统计和跟踪、过程规范与管理闭环等角度审视效果、识别和发现问题,帮助企业持续开展好相关工作,如图3所示。

如何理解全寿命周期价值管理原则?

标准的3.1.2 全寿命周期价值管理原则中明确提出:

组织的设备管理工作重心应前移到设备前期管理阶段,应强化可靠性设计和可维修性设计,必要时进行免维修设计。

组织应对设备或系统的寿命周期费用进行分析计算,借助量化值进行设备价值评估,实现设备全寿命周期收益最大化。

理解全寿命周期价值管理原则也分为三个层面:

首先,要认识到设备前期管理工作对设备寿命周期价值管理的重要作用。统计资料表明,设备全寿命周期费用的95%在设备前期管理阶段已经被确定。打个通俗的比喻:优生才能优育,如果一个人先天有很多病,其成长过程中也会为各种疾病所困扰,要比一个正常人多花很多的医药手术费,其生命质量也大受影响,设备管理的道理也是如此。而强化设备的可靠性设计和可维修设计是重要手段。

其次,设备价值从哪些方面体现?不管是对设备寿命周期费用分析计算还是量化分析,都应该清楚主要的着力点。一般分为四个方面,包括设备作用的发挥(利用率高即产出多)、成本费用的控制(投入少)、对质量、职业健康安全环境等结果的支撑(QHSE)、对资源配置和优化(流程浪费小)。

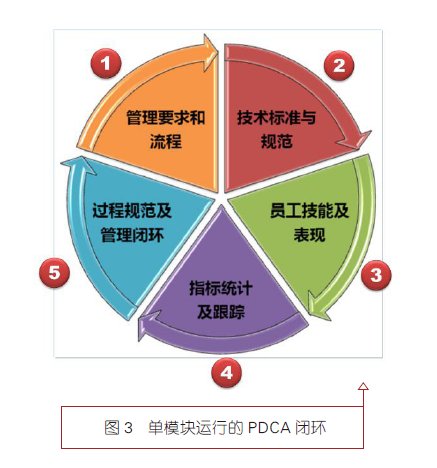

最后,如何推动全寿命周期价值最大化?我们建议企业按照时间维、空间维、资源维和功能维四个维度,系统思考以下五个方面的问题,如图4所示。

一是设备的投资回报问题:设备投资多少?预计回收期怎样?产出与投入比如何?需要购置还是租赁等等。

二是效率最大化问题:设备产能发挥对订单需求的保障能力怎样?主要的效率损失在哪些方面,有无应对或根除措施?用哪些指标来度量设备效率高低?

三是成本费用控制问题:设备的维持费用怎样(能源消耗)?设备的维修费用是否合理?零备件的消耗和库存水平如何?

四是降本增效方面:围绕着降本增效都开展了哪些具体工作?全员性和覆盖面怎样?围绕着设备的技术改造或改善活动有无量化的收益测算?真实性怎样等等。

五是保值增值问题:设备的预期寿命怎样?如何实现设备的保值增值?

如何理解设备风险管理原则?

标准的3.1.3 设备风险管理原则包括三个小节,分别是管理闭环、管理原则和管理重点。在标准编制过程中,编写小组对这一条款的定位讨论了很久。虽然编写小组成员都一致认可需要强化设备风险管理要求,但该条款放在总要求部分,还是放在实施运行环节作为其中重要一章?包括篇幅文字多少,都是专家组争论的主要分歧点。鉴于国际标准已有专门的风险管理标准(ISO 31000 风险管理),因此在《设备管理体系 要求》中关于设备风险管理的篇幅不宜太长,其定位应该是总体性而非局部的单一模块,这是理解设备风险管理原则的基础。

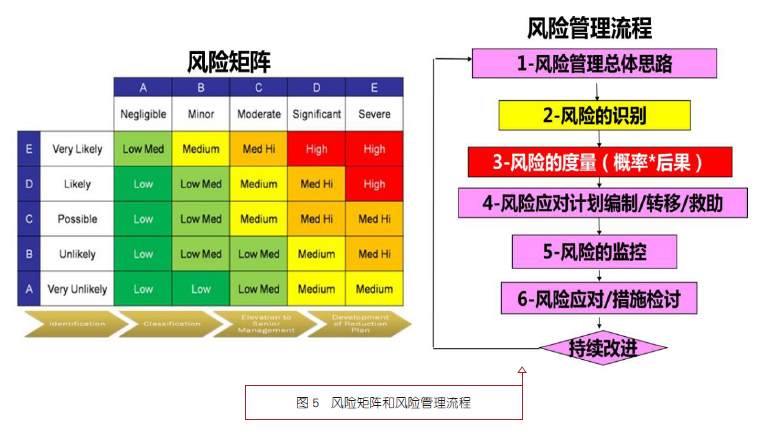

设备风险管理不仅是设备技术层面的风险,还包括管理方法和模式改变时可能的风险。理解设备风险管理原则,主要是需掌握和应用好一个工具及一个流程,如图5所示。

一个工具即风险矩阵,一般根据风险的概率大小以及风险后果的严重程度进行分级,借此对风险进行度量。

一个流程即风险管理流程,包括风险识别、风险度量、风险应对计划、风险监控、设备应对措施检讨和持续改进。通过建立一种机制,定期依照风险管理流程来审视设备管理过程中的重大变故可能带来的风险,对企业有着非常重要的现实意义。

参考文献:

中国设备管理协会《设备管理体系 要求》(T/CAPE 10001-2017).

(中国设备管理协会标准化工作办公室供稿)

社长兼主编:陈雪芹

电 话:(010)68515135

编辑部

电 话:(010)68054816/68054837/68054838/68054839

运营部

电 话:(010)68052048

学术稿件咨询电话:

电 话:(010)64936065

新闻投稿邮箱:

zgsbgcxw@126.com

技术文章投稿邮箱:

zgsbgc@126.com

开户行

工行北京礼士路支行

户 名

《中国设备工程》杂志社

账 号

0200 0036 0902 2100 604

地 址

北京市西城区三里河一区12号楼4门3层(100045)